Placa PCB d'or dur personalitzada FR4 Fabricació de PCB multicapa rígides

Informació bàsica

| Model núm. | PCB-A14 |

| Paquet de transport | Envasat al buit |

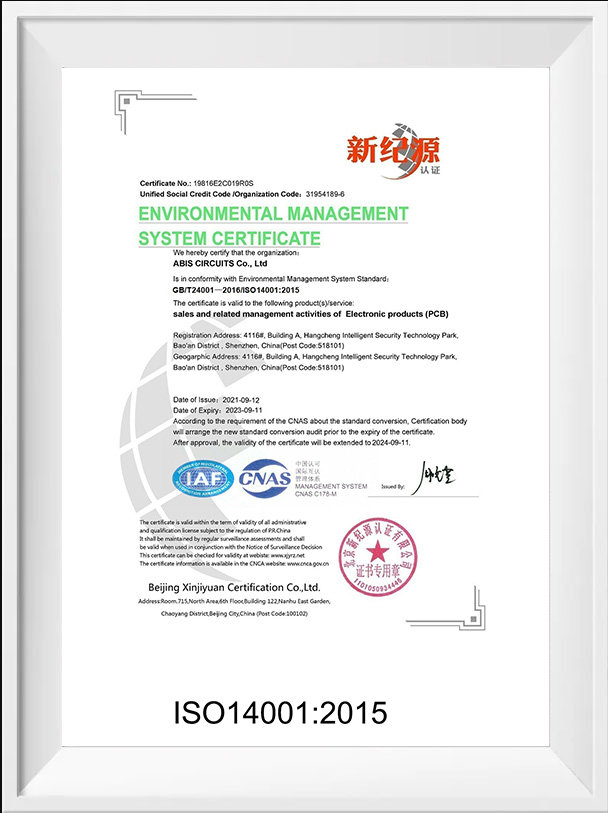

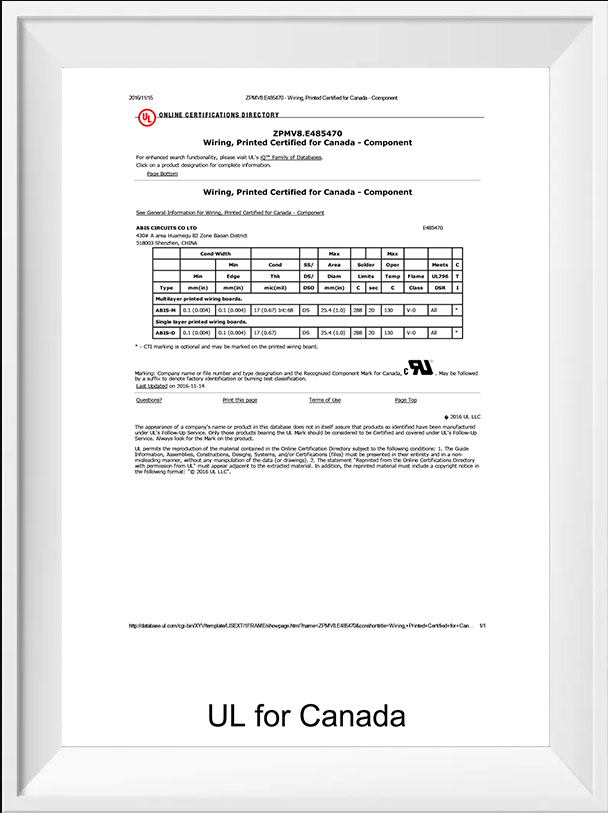

| Certificació | UL, ISO9001 i ISO14001, RoHS |

| Aplicació | Electrònica de consum |

| Espai/Línia Mínim | 0,075 mm/3 mil |

| Capacitat de producció | 50.000 m2/mes |

| Codi HS | 853400900 |

| Origen | Fabricat a la Xina |

Descripció del producte

Introducció a la PCB FR4

FR significa "retardant de flama", FR-4 (o FR4) és una designació de grau NEMA per a material laminat epoxi reforçat amb vidre, un material compost compost per tela de fibra de vidre teixida amb un aglutinant de resina epoxi que el converteix en un substrat ideal per a components electrònics. en una placa de circuit imprès.

Pros i contres de la PCB FR4

El material FR-4 és tan popular per les seves moltes qualitats meravelloses que poden beneficiar les plaques de circuit imprès.A més de ser assequible i fàcil de treballar, és un aïllant elèctric amb força dielèctrica molt alta.A més, és durador, resistent a la humitat, resistent a la temperatura i lleuger.

FR-4 és un material àmpliament rellevant, popular sobretot pel seu baix cost i relativa estabilitat mecànica i elèctrica.Tot i que aquest material presenta avantatges amplis i està disponible en una varietat de gruixos i mides, no és la millor opció per a totes les aplicacions, especialment aplicacions d'alta freqüència com els dissenys de RF i microones.

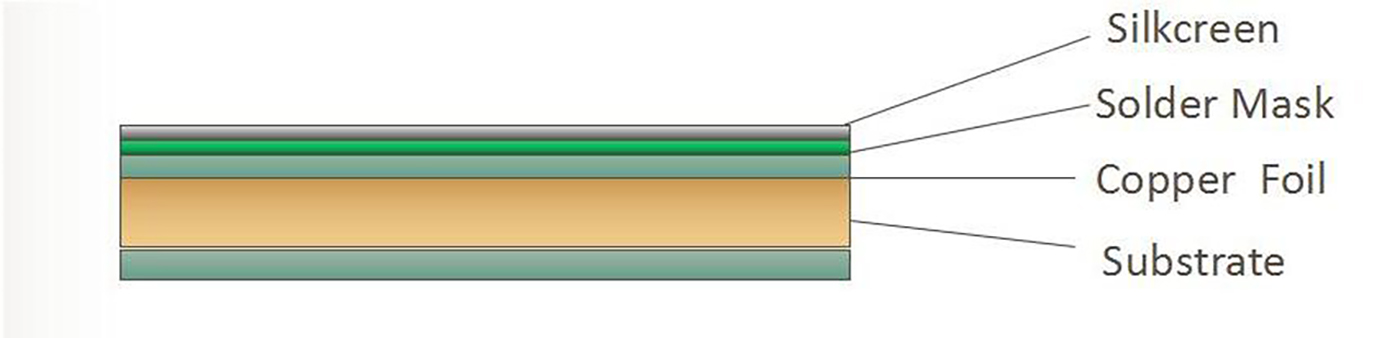

Estructura de PCB de doble cara

Els PCB de doble cara són probablement el tipus més comú de PCB.A diferència dels PCB d'una sola capa, que tenen una capa conductora a un costat del tauler, el PCB de doble cara inclou una capa de coure conductora a banda i banda del tauler.Els circuits electrònics d'un costat de la placa es poden connectar a l'altre costat de la placa amb l'ajuda de forats (vias) perforats a través de la placa.La capacitat de creuar camins de dalt a baix augmenta considerablement la flexibilitat del dissenyador de circuits en el disseny de circuits i es presta a augmentar molt la densitat de circuits.

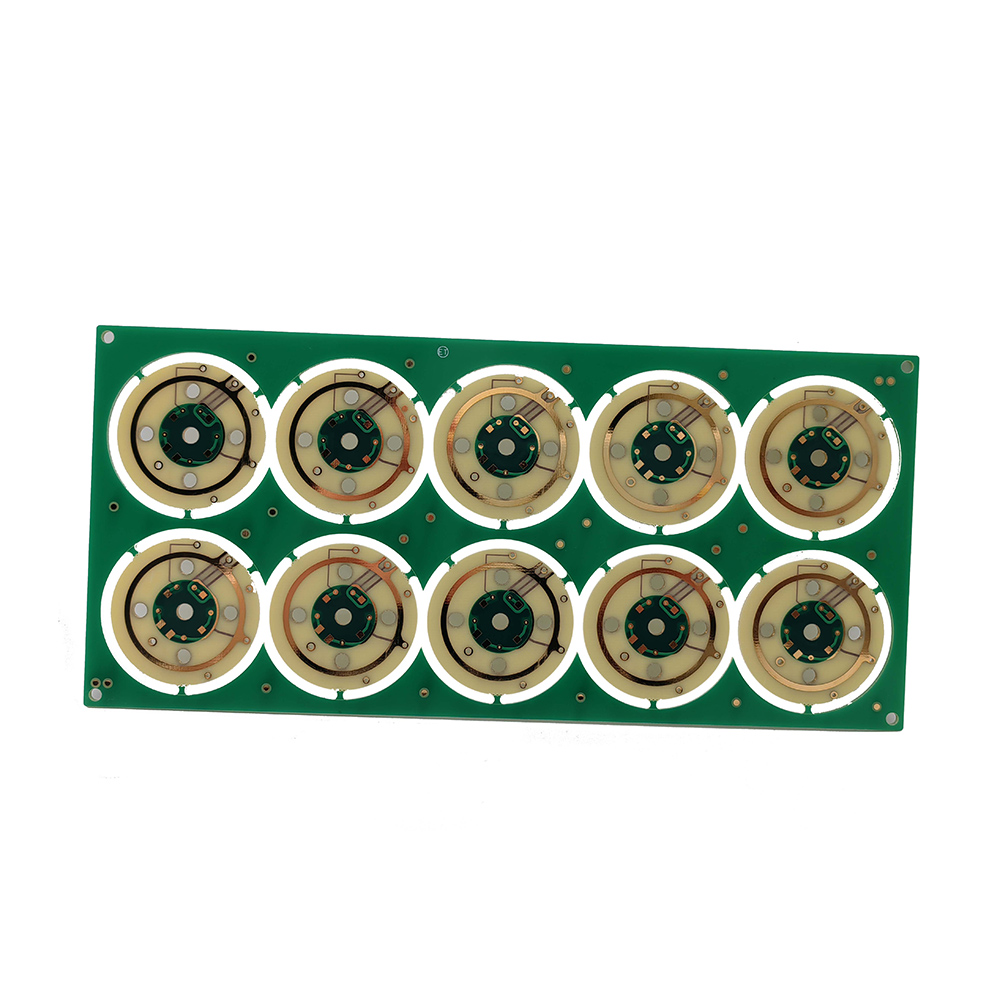

Estructura de PCB multicapa

Els PCB multicapa augmenten encara més la complexitat i la densitat dels dissenys de PCB afegint capes addicionals més enllà de les capes superior i inferior que es veuen a les plaques de doble cara.Els PCB multicapa es construeixen laminant les diferents capes.Les capes interiors, normalment plaques de circuits de doble cara, s'apilen juntes, amb capes aïllants entre i entre la làmina de coure per a les capes exteriors.Els forats perforats a través del tauler (vias) faran connexions amb les diferents capes del tauler.

D'on prové el material de resina a ABIS?

La majoria d'ells de Shengyi Technology Co., Ltd. (SYTECH), que ha estat el segon fabricant de CCL més gran del món en termes de volum de vendes, des del 2013 fins al 2017. Vam establir relacions de cooperació a llarg termini des del 2006. El material de resina FR4 (Model S1000-2, S1141, S1165, S1600) s'utilitzen principalment per fer plaques de circuits impresos d'una i doble cara, així com plaques multicapa.Aquí teniu els detalls per a la vostra referència.

Per a FR-4: Sheng Yi, King Board, Nan Ya, Polycard, ITEQ, ISOLA

Per a CEM-1 i CEM 3: Sheng Yi, King Board

Per a alta freqüència: Sheng Yi

Per a la cura UV: Tamura, Chang Xing (* Color disponible: Verd) Soldadura per a un sol costat

Per a la foto líquida: Tao Yang, Resist (pel·lícula humida)

Chuan Yu (* Colors disponibles: blanc, groc de soldadura imaginable, morat, vermell, blau, verd, negre)

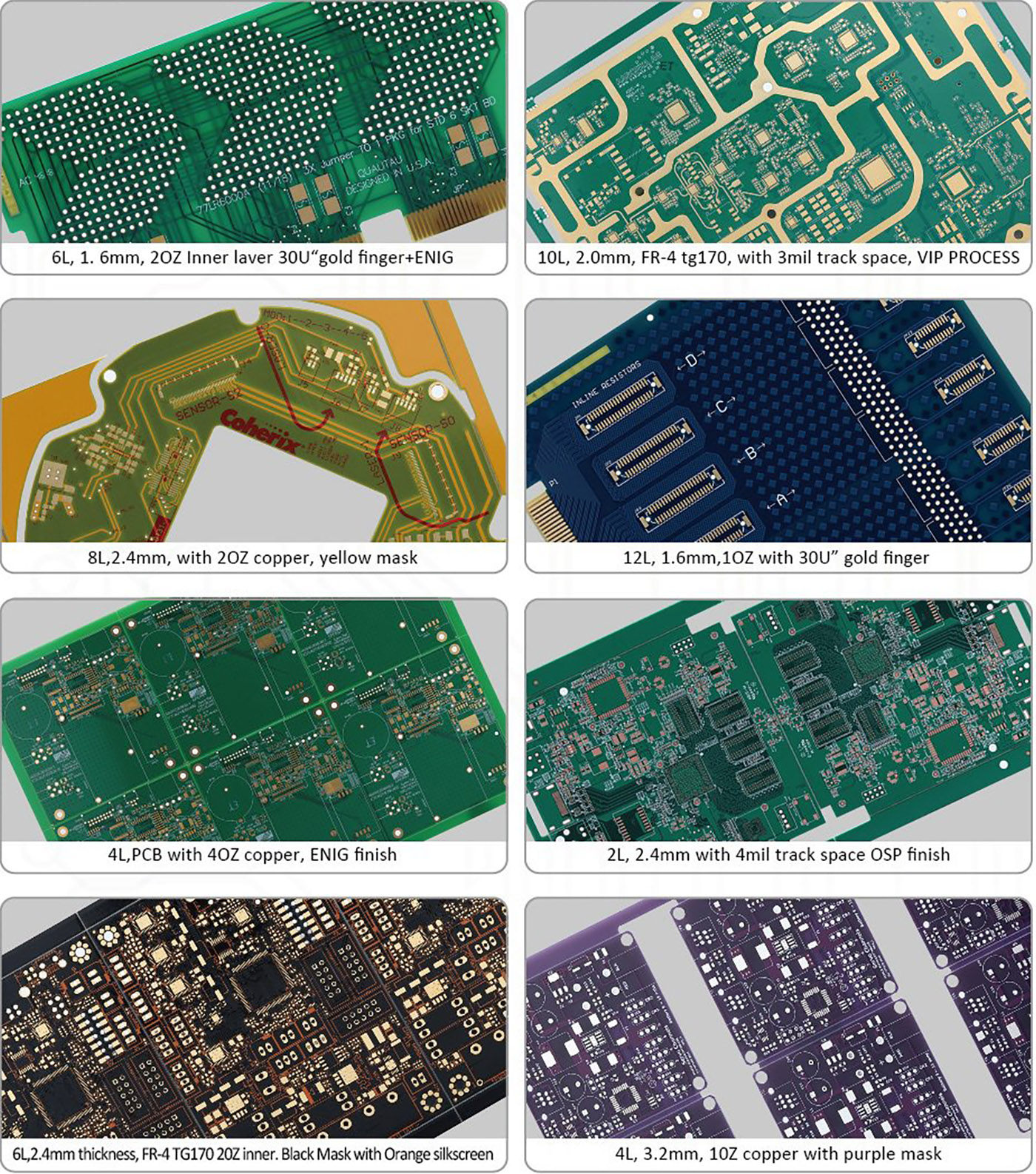

Tècnica i capacitat

ABIS té experiència en la fabricació de materials especials per a PCB rígids, com ara: CEM-1/CEM-3, PI, High Tg, Rogers, PTEF, Alu/Cu Base, etc. A continuació es mostra una breu descripció general.

| Article | Capacitat de producció |

| Recomptes de capes | 1-20 capes |

| Material | FR-4, CEM-1/CEM-3, PI, High Tg, Rogers, PTEF, Alu/Cu Base, etc. |

| Gruix del tauler | 0,10 mm-8,00 mm |

| Mida màxima | 600mmX1200mm |

| Tolerància a l'esquema del tauler | +0,10 mm |

| Tolerància de gruix (t≥0,8 mm) | ±8% |

| Tolerància de gruix (t<0,8 mm) | ±10% |

| Gruix de la capa d'aïllament | 0,075 mm--5,00 mm |

| Línia mínima | 0,075 mm |

| Espai Mínim | 0,075 mm |

| Capa exterior de gruix de coure | 18 h-350 h |

| Gruix de coure de la capa interna | De 17 a 175 h |

| Forat de perforació (mecànic) | 0,15 mm - 6,35 mm |

| Forat d'acabat (mecànic) | 0,10 mm-6,30 mm |

| Tolerància al diàmetre (mecànica) | 0,05 mm |

| Registre (mecànic) | 0,075 mm |

| Relació d'aspecte | 16:1 |

| Tipus de màscara de soldadura | LPI |

| SMT Mini.Amplada de la màscara de soldadura | 0,075 mm |

| Mini.Liquidació de màscara de soldadura | 0,05 mm |

| Diàmetre del forat del tap | 0,25 mm - 0,60 mm |

| Control d'impedància Tolerància | ±10% |

| Acabat/tractament superficial | HASL, ENIG, Chem, Tin, Flash Gold, OSP, Gold Finger |

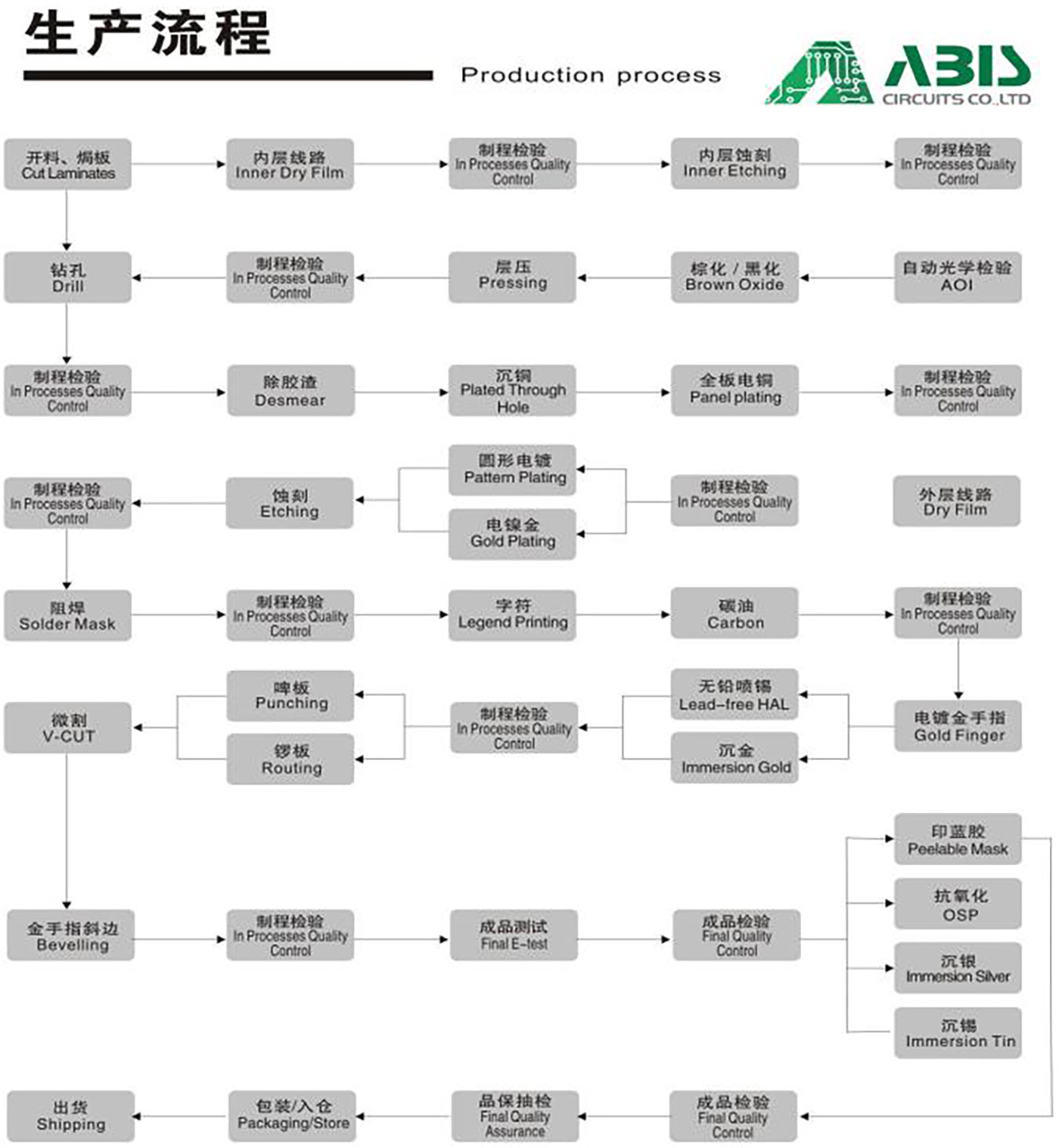

Procés de producció de PCB

El procés comença amb el disseny del disseny de la PCB mitjançant qualsevol programari de disseny de PCB / eina CAD (Proteus, Eagle o CAD).

Tota la resta dels passos són del procés de fabricació d'una placa de circuit imprès rígid és el mateix que PCB d'una sola cara o PCB de doble cara o PCB multicapa.

Temps d'execució Q/T

| Categoria | Temps de lliurament més ràpid | Temps de lliurament normal |

| Doble cara | 24h | 120 hores |

| 4 capes | 48 hores | 172 hores |

| 6 capes | 72 hores | 192 hores |

| 8 capes | 96 hores | 212 hores |

| 10 capes | 120 hores | 268 hores |

| 12 capes | 120 hores | 280 hores |

| 14 capes | 144 hores | 292 hores |

| 16-20 capes | Depèn dels requisits específics | |

| Més de 20 capes | Depèn dels requisits específics | |

El moviment d'ABIS per controlar FR4 PCBS

Preparació del forat

Eliminació de residus amb cura i ajustant els paràmetres de la màquina de trepant: abans de revestir amb coure, ABIS presta molta atenció a tots els forats d'un PCB FR4 tractat per eliminar residus, irregularitats superficials i taques epoxi, els forats nets asseguren que el xapat s'adhereix amb èxit a les parets del forat. .també, al principi del procés, els paràmetres de la màquina de perforació s'ajusten amb precisió.

Preparació de la superfície

Desbarbar amb cura: els nostres treballadors tecnològics experimentats seran conscients amb antelació que l'única manera d'evitar un mal resultat és anticipar la necessitat d'una manipulació especial i prendre les mesures oportunes per assegurar-se que el procés es fa amb cura i correctament.

Taxes d'expansió tèrmica

Acostumat a tractar amb els diferents materials, ABIS podrà analitzar la combinació per assegurar-se que és adequada.Aleshores, mantenint la fiabilitat a llarg termini del CTE (coeficient d'expansió tèrmica), amb el CTE més baix, menys probable és que els forats passants xapats fallin a causa de la flexió repetida del coure que forma les interconnexions de la capa interna.

Escalat

El control ABIS s'amplia amb percentatges coneguts en previsió d'aquesta pèrdua, de manera que les capes tornaran a les dimensions dissenyades després de completar el cicle de laminació.també, utilitzant les recomanacions d'escala de referència del fabricant de laminats en combinació amb dades de control de processos estadístics interns, per marcar factors d'escala que seran coherents amb el temps dins d'aquest entorn de fabricació particular.

Mecanitzat

Quan arribi el moment de construir el vostre PCB, ABIS assegureu-vos que trieu té l'equip i l'experiència adequats per produir-lo correctament al primer intent.

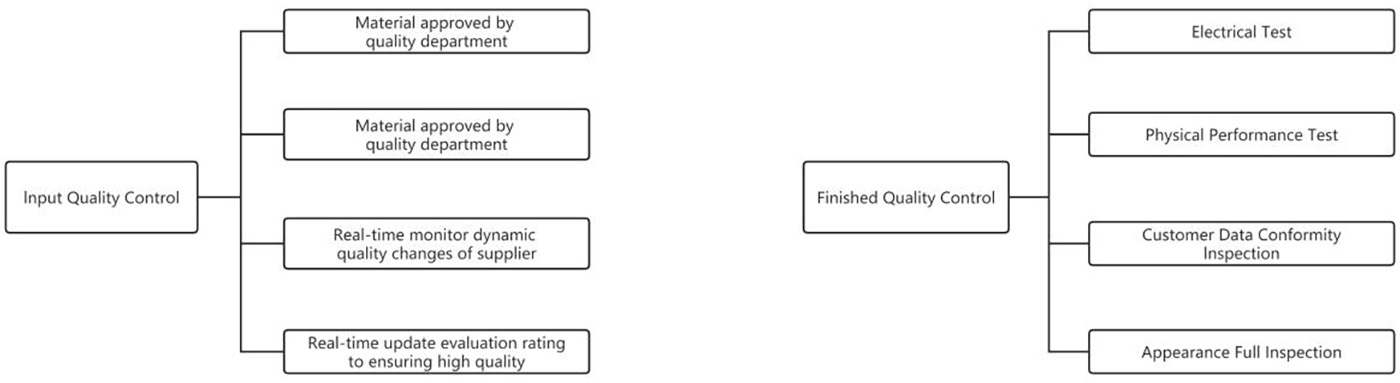

Control de qualitat

BIS resol el problema de PCB d'alumini?

Les matèries primeres estan estrictament controlades:La taxa de superació del material entrant és superior al 99,9%.El nombre de taxes de rebuig massiu és inferior al 0,01%.

Gravat de coure controlat:la làmina de coure utilitzada en els PCB d'alumini és comparativament més gruixuda.Tanmateix, si la làmina de coure supera les 3 oz, el gravat requereix una compensació d'amplada.Amb l'equip d'alta precisió importat d'Alemanya, l'amplada/espai mínim que podem controlar arriba als 0,01 mm.La compensació de l'amplada de la traça es dissenyarà amb precisió per evitar que l'amplada de la traça fora de tolerància després del gravat.

Impressió de màscara de soldadura d'alta qualitat:Com tots sabem, hi ha una dificultat en la impressió de màscara de soldadura de PCB d'alumini a causa del gruix del coure.Això és degut a que si el coure de traça és massa gruixut, la imatge gravada tindrà una gran diferència entre la superfície de traça i la placa base i la impressió de màscara de soldadura serà difícil.Insistim en els estàndards més alts d'oli de màscara de soldadura en tot el procés, des de la impressió d'una màscara de soldadura fins a dues vegades.

Fabricació mecànica:Per evitar la reducció de la força elèctrica causada pel procés de fabricació mecànica, implica perforació mecànica, modelat i puntuació en V, etc. Per tant, per a la fabricació de productes de baix volum, prioritzem l'ús de la fresadora elèctrica i la fresa professional.A més, prestem molta atenció a ajustar els paràmetres de perforació i evitar que es generin rebaves.

Certificat

Preguntes freqüents

Comprovat en 12 hores.Un cop comprovats la pregunta de l'enginyer i el fitxer de treball, començarem la producció.

Informe ISO9001, ISO14001, UL EUA i EUA Canadà, IFA16949, SGS, RoHS.

Els nostres procediments de garantia de la qualitat de la següent manera:

a), inspecció visual

b), Sonda voladora, eina de fixació

c), Control d'impedància

d), Detecció de capacitat de soldadura

e), Microscopi metal·logràgic digital

f), AOI (Inspecció òptica automatitzada)

No, no podemacceptarfitxers d'imatge, si no en teniuGerberfitxer, ens podeu enviar una mostra per copiar-la.

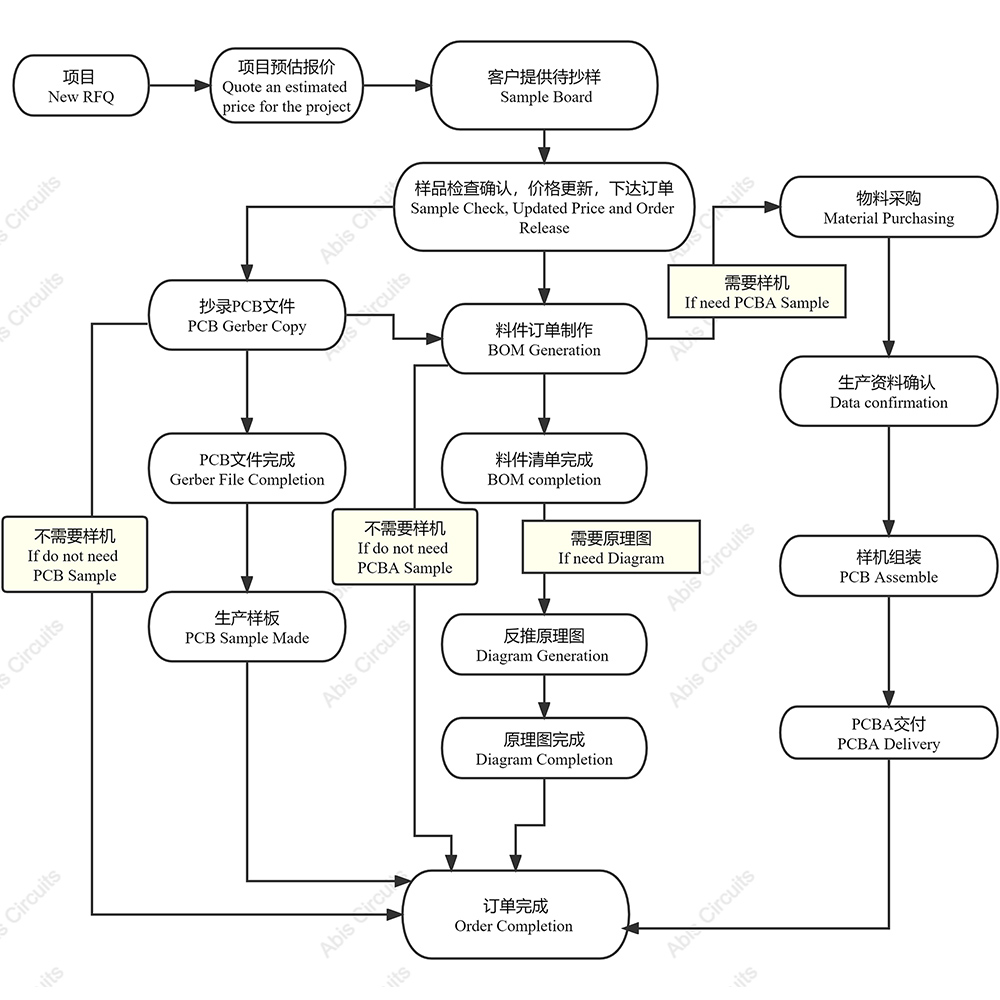

Procés de còpia de PCB i PCBA:

La taxa de lliurament a temps és superior al 95%

a), gir ràpid de 24 hores per a PCB prototip de doble cara

b), 48 hores per a PCB prototip de 4-8 capes

c), 1 hora per a la cotització

d), 2 hores per a preguntes de l'enginyer / comentaris de queixes

e), 7-24 hores per al suport tècnic/servei de comanda/operacions de fabricació

ABIS no té requisits de MOQ per a PCB o PCBA.

Participem en exposicions cada any, la més recent és laExpo Electrònica&ElectronTechExpo a Rússia amb data d'abril de 2023. Esperem la vostra visita.

ABlS realitza una inspecció 100% visual i AOl, a més de realitzar proves elèctriques, proves d'alta tensió, proves de control d'impedància, microseccionament, proves de xoc tèrmic, proves de soldadura, proves de fiabilitat, proves de resistència aïllant, proves de neteja iònica i proves funcionals de PCBA.

a), Cotització d'1 hora

b), 2 hores de comentari de queixa

c), suport tècnic 7 * 24 hores

d), servei de comandes 7 * 24

e), lliurament de 7 * 24 hores

f), tirada de producció 7 * 24

| Capacitat de producció de productes de venda calenta | |

| Taller de PCB de doble cara/multicapa | Taller de PCB d'alumini |

| Capacitat tècnica | Capacitat tècnica |

| Matèries primeres: CEM-1, CEM-3, FR-4(High TG), Rogers, TELFON | Matèries primeres: base d'alumini, base de coure |

| Capa: 1 capa a 20 capes | Capa: 1 capa i 2 capes |

| Amplada/espai de línia mínima: 3 mil/3 mil (0,075 mm/0,075 mm) | Amplada/espai de línia mínima: 4 mil/4 mil (0,1 mm/0,1 mm) |

| Mida mínima del forat: 0,1 mm (forat de perforació) | Min.Mida del forat: 12 mil (0,3 mm) |

| Màx.Mida del tauler: 1200 mm * 600 mm | Mida màxima del tauler: 1200 mm * 560 mm (47 polzades * 22 polzades) |

| Gruix del tauler acabat: 0,2 mm- 6,0 mm | Gruix del tauler acabat: 0,3 ~ 5 mm |

| Gruix de la làmina de coure: 18um ~ 280um (0,5 oz ~ 8 oz) | Gruix de la làmina de coure: 35um ~ 210um (1oz ~ 6oz) |

| Tolerància del forat NPTH: +/-0,075 mm, Tolerància del forat PTH: +/-0,05 mm | Tolerància a la posició del forat: +/-0,05 mm |

| Tolerància del contorn: +/-0,13 mm | Tolerància del contorn d'encaminament: +/ 0,15 mm;Tolerància del contorn de perforació: +/ 0,1 mm |

| Acabat superficial: HASL sense plom, or d'immersió (ENIG), plata d'immersió, OSP, xapat daurat, dit d'or, tinta de carboni. | Acabat superficial: HASL sense plom, or d'immersió (ENIG), plata d'immersió, OSP, etc |

| Tolerància de control d'impedància: +/-10% | Tolerància al gruix de la resta: +/-0,1 mm |

| Capacitat de producció: 50.000 m²/mes | Capacitat de producció de MC PCB: 10.000 m²/mes |